Investigadores de la Universidad Nacional de Rosario (UNR) elaboraron un hidrofugante nanotecnológico para la protección de edificios de valor patrimonial, lo que permitirá sustituir importaciones y bajar considerablemente los costos. Recibieron un apoyo económico para escalar los procesos.

“Hoy los productos que se utilizan para restaurar edificios de valor patrimonial son caros e importados, y junto a la empresa Alma Piedra y al Instituto de Física de la UNR empezamos a buscar cómo desarrollar una alternativa local”, comenzó diciendo Sandra Signorella, investigadora principal del Conicet en el Instituto de Química de Rosario.

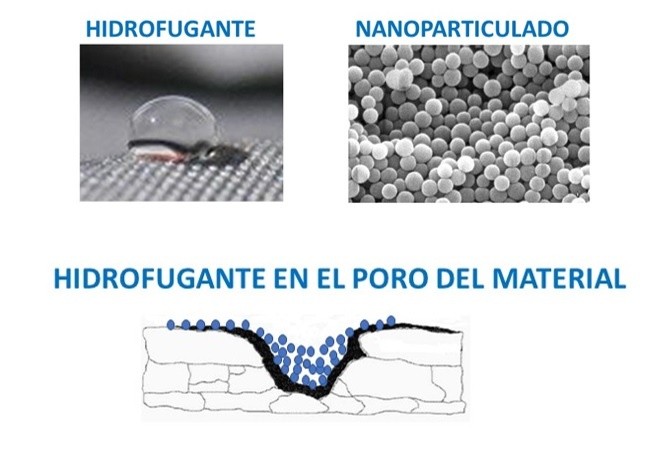

A partir de experiencias previas con nanopartículas y materiales porosos, comenzaron a trabajar en un producto apto para estas superficies y capaz de consolidar e hidrofugar. “Lo primero es reparar grietas o problemas de fachada, y lo segundo es evitar que entre agua, que es la mayor causa de deterioro”, manifestó a Ecos365. Cumplir con estos requisitos era clave para no tener que emplear impermeabilizante común, el cual quita toda porosidad y evita que la pared respire.

“Nuestras nanopartículas permiten entrar a los poros pero sin taparlos, dejando que la pared respire y evitando que ingrese el agua”, sostuvo Signorella, directora del trabajo. Paulatinamente, y con el feedback de quienes colocaban el producto a través de un aspersor, fueron haciendo los ajustes necesarios hasta alcanzar el objetivo buscado. Y ahora lo que se busca es escalar todo el procedimiento para elevar el volumen de producción.

“Estos productos para ser buenos no deben modificar el color ni generar una capa visible sobre la superficie, sino que tienen que tener una buena penetración. Mientras nosotros elaborábamos los preparados, en física hacían los análisis morfológicos para ver qué ocurría con el material”, detalló respecto al trabajo en equipo que tuvo como resultado un producto de mejor calidad que los hasta ahora importados y de menor precio.

Tras el éxito alcanzado en laboratorio, Provincia, UNR y Conicet hicieron aportes económicos y de equipamientos para pasar de la escala de laboratorio a una industrial. En la práctica se subirá la producción de uno a 100 litros, cambiando los agitadores magnéticos con los que actualmente trabajan a un tanque de agitación con paletas. “Lo que tenemos que lograr ahora es un producto con las mismas características que tenía en laboratorio pero a una escala mayor”, sintentizó respecto a la fase que viene.

Comentarios